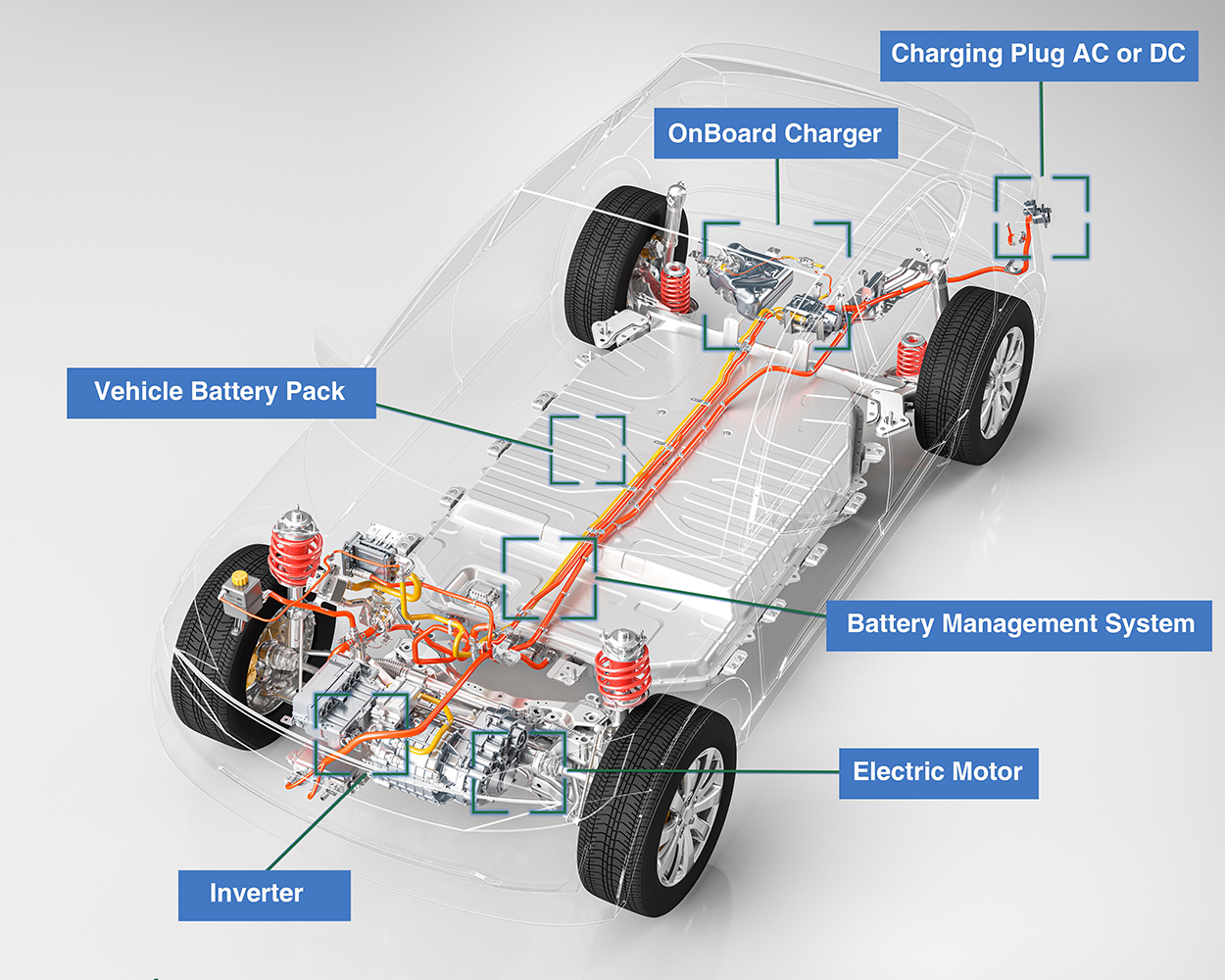

Prüflösungen für den Markt der Elektrofahrzeuge, ob zu Lande, zu Wasser, in der Luft oder im Weltraum, müssen nicht nur die Ultraschall- oder Laserbondprüfung der Batterie abdecken, sondern auch alle zugehörigen Module und Systeme, wie das Batteriemanagementsystem (BMS), das OnBoard-Ladegerät (OBC), den Wechselrichter und den Elektromotor selbst.

Im Jahr 2023 werden fast 14 Millionen Elektroautos verkauft, 95 % davon in China, Europa und den Vereinigten Staaten. Obwohl die Verkäufe weltweit zunehmen, sind sie immer noch stark auf diese Referenzmärkte konzentriert: Etwa 60 % der Neuzulassungen von Elektroautos erfolgten in China, 25 % in Europa und 10 % in den USA. Im ersten Quartal 2024 war der Absatz von Elektroautos weiterhin stark und stieg im Vergleich zum gleichen Zeitraum 2023 um etwa 25 % auf über 3 Millionen Einheiten an. Allerdings sind die Verkäufe selbst in Ländern mit gut etablierten Automobilmärkten wie Japan und Indien noch begrenzt.

Elektromobilität ist nicht nur eine Frage des Autos

Technologische Fortschritte im Bereich der Hochgeschwindigkeitseffizienz, der kompakten Größe, der verbesserten Beschleunigung und des reduzierten Motorgewichts treiben das Wachstum des Elektromotorradmarktes an. Dieser Markt ist aufgrund der Nachfrage nach umweltfreundlichen Verkehrsmitteln und der starken staatlichen Unterstützung, insbesondere in den Industrieländern, erheblich gewachsen.

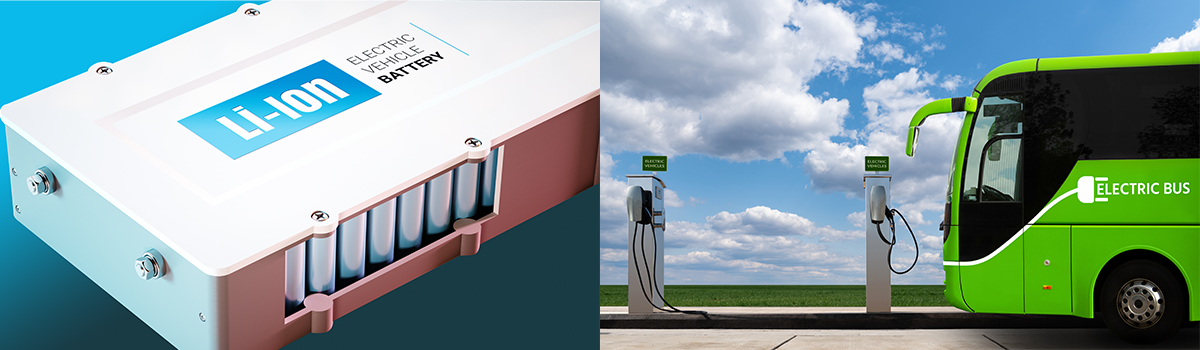

Eine der wichtigsten Triebkräfte für das Wachstum in dieser Branche ist die Einführung von Batterien mit höherer Kapazität. Derzeit gibt es drei Haupttypen: Lithium-Ionen-, Blei-Säure- und Nickel-Metallhydrid-Batterien. Lithium-Ionen-Batterien sind aufgrund ihrer hohen Leistung, ihres größeren Energieausstoßes und ihres geringen Gewichts nach wie vor marktführend, aber andere Materialien sind im Kommen.

Das gesamte Batteriedesign wird ständig verbessert, wodurch sich Reichweite, Lebensdauer, Recyclingfähigkeit und Nachhaltigkeit dank der kontinuierlichen Fortschritte in der Materialforschung und -entwicklung erhöhen.

Elektrofahrzeuge und Batterien: Eine untrennbare Verbindung

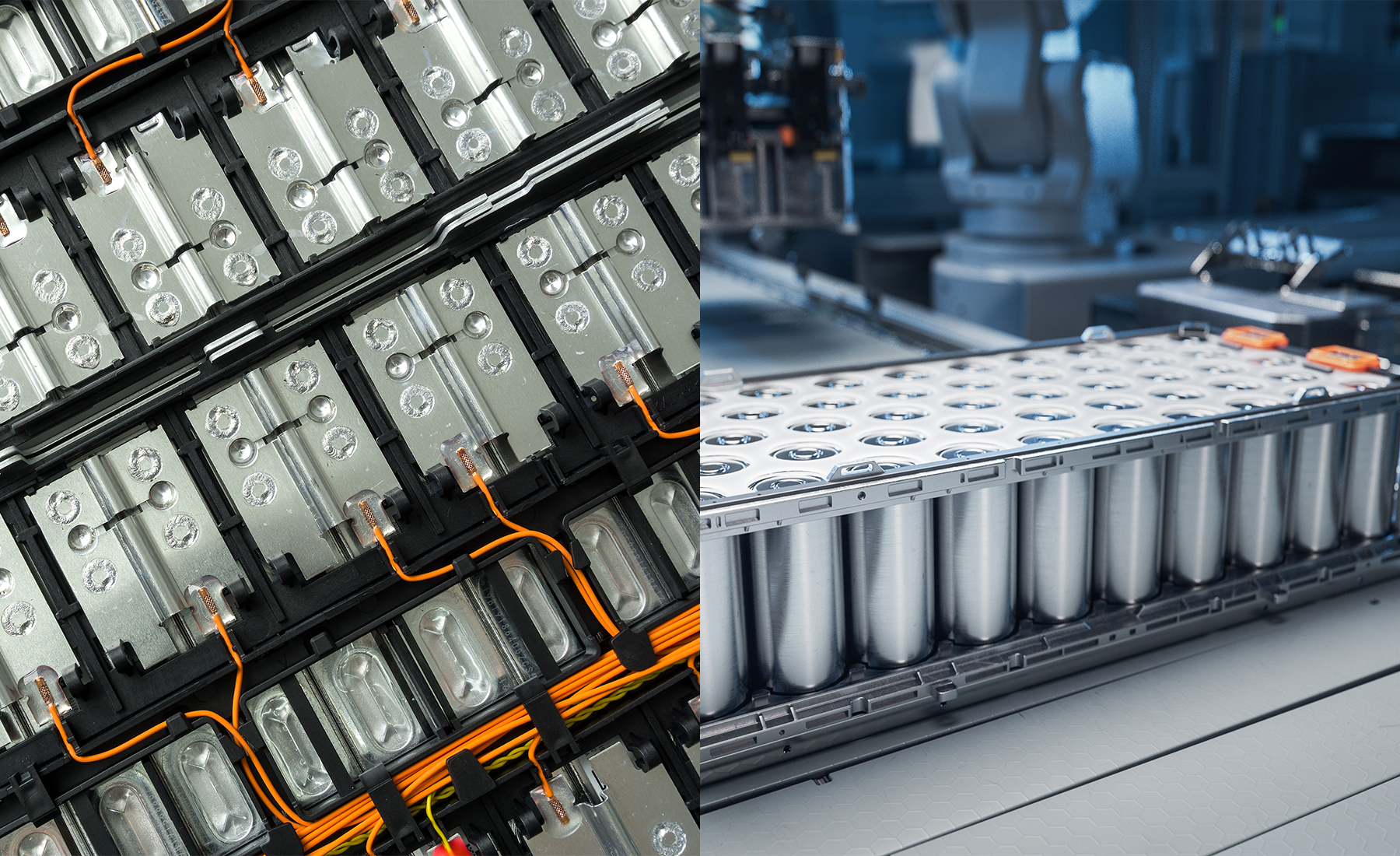

Viele Besitzer eines Elektrofahrzeugs (EV) denken, dass das „Batteriepaket“ in ihrem Auto eine einzige Einheit ist, aber in Wirklichkeit besteht es aus zahlreichen einzelnen Zellen.

Batteriezellen sind die grundlegenden Bausteine. Jede Zelle speichert chemische Energie und hat die Form eines Zylinders, eines Beutels oder eines Prismas. Die Zellen und damit auch die Batterien gibt es in verschiedenen chemischen Ausführungen, wobei Lithium-Ionen die gängigste ist. Jede Zelle kann eine Spannung zwischen einem und sechs Volt liefern.

Die Zellen werden mit Hilfe von Stromabnehmerplatten zu Batteriemodulen verbunden. Ein Modul besteht aus mehreren Zellen, die in Reihe oder parallel geschaltet sind und eine Einheit bilden, die die erforderliche Spannung und Energiekapazität erzeugt.

Diese Module werden dann zu einem kompletten Batteriesatz zusammengefügt. Das Paket kann zusätzliche Komponenten wie das Batteriemanagementsystem (BMS) enthalten, das die Überwachung und das Wärmemanagement übernimmt. Das BMS schützt die Zellen, indem es wichtige Parameter wie Spannung, Strom und Temperatur überwacht und ein Sicherheitssystem zur Abschaltung der Batterie bei Überschreiten bestimmter Sicherheitsschwellenwerte bereitstellt. Unter der Aufsicht des BMS kann das Schaltsystem die Hauptbatterie vom Hochspannungsbus des Fahrzeugs trennen und so eine ständige Kommunikation zwischen den Komponenten an Bord sicherstellen.

Das Batterie-Wärmemanagementsystem (BTMS) verwaltet die Wärmeenergie und die Temperatur der Batterie und heizt oder kühlt sie je nach Bedarf. Thermische Schnittstellenmaterialien (TIM) werden zwischen den Batteriekomponenten verwendet, um sie zu verbinden, die Temperaturen auszugleichen und gleichzeitig das BTMS beim Wärmemanagement zu unterstützen.

Batterieproduktion

Die Produktion von Batteriepacks beginnt mit der Herstellung einzelner Zellen. Die Komponenten jeder Zelle werden zusammengebaut, wobei ein Separator zwischen Anode und Kathode angebracht wird, und dann in eine Elektrolytlösung getaucht. Diese Baugruppe wird von einem starren Gehäuse umschlossen. Vor dem Zusammenbau zu Modulen wird jede Zelle speziellen Tests unterzogen, um sicherzustellen, dass kein Elektrolyt austritt, was zu Bränden oder Explosionen führen könnte, und dass keine Feuchtigkeit eindringt. Es ist von entscheidender Bedeutung, dass die Zellen ordnungsgemäß funktionieren und die erforderliche Leistung innerhalb der vorgegebenen Toleranzen liefern, um die Leistungsfähigkeit der Batterie zu erhalten.

Die Zellen werden dann zu Modulen zusammengefasst, die in einem robusten Gehäuse, dem Pack, in Reihe oder parallel angeordnet werden, um sie vor Stößen, Vibrationen und anderen Umwelteinflüssen zu schützen. Nach dem Zusammenbau des Batteriepakets werden weitere Tests und Anpassungen durchgeführt, einschließlich der Überprüfung der Leistungsabgabe und der Sicherstellung, dass alle elektrischen Verbindungen korrekt funktionieren.

Diese Tests garantieren die Zuverlässigkeit und Sicherheit der Batterie, unabhängig davon, in welchem Gerät sie eingebaut ist. Die Kenntnis der Betriebsbedingungen ist der Schlüssel zur Vermeidung von Ausfällen und zur Optimierung der Leistung. Die Prüfung spielt auch eine wichtige Rolle bei der Rationalisierung der Produktion, der Kontrolle von Prozessen und der Kostenkontrolle durch die Vermeidung von Abfall und Nacharbeit.

ACIR-Prüfung

Um ein hochwertiges Akkupaket zu gewährleisten, müssen alle Zellen einem strengen Verfahren zur Messung ihres Innenwiderstands (IR) unterzogen werden. Die Herstellung eines Akkupacks aus Zellen mit unterschiedlichen IR-Werten würde zu ungleichmäßigem Stromfluss und Temperaturschwankungen innerhalb des Packs führen, was äußerst gefährlich sein könnte und vermieden werden muss.

Es gibt zwei Methoden zur IR-Messung: entweder mit Gleichstrom (DC) oder mit Wechselstrom (AC), wie folgt:

-

DCIR (Gleichstrom-Innenwiderstand)

-

ACIR (Wechselstrom-Innenwiderstand – typischerweise bei 1 kHz mit einem Strom von 100 mA)

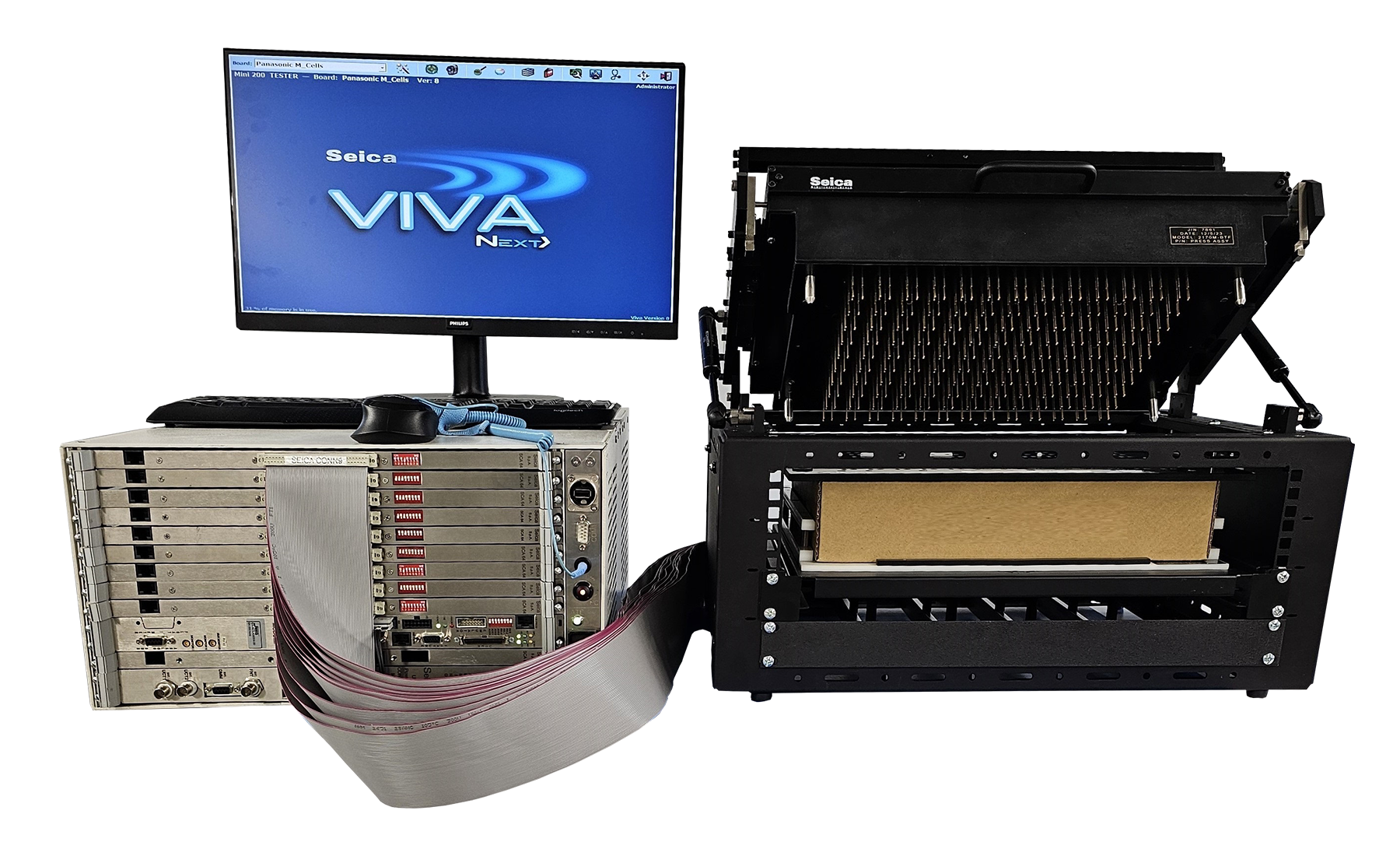

In Anlehnung an die Standards der Elektrofahrzeugindustrie hat Seica eine spezielle Plattform für die Prüfung einzelner Zellen entwickelt. Mit den Systemen Mini 80 und Mini 200 bietet Seica sowohl manuelle als auch automatisierte Lösungen für ACIR-Tests an. Die Mini 80 kann direkt in eine Automatisierungslinie integriert werden, während die Mini 200 für die manuelle Prüfung von Einzelzellen in ihren Versandkartons konzipiert ist.

Batterieprüfung

Die elektrischen Verbindungen zwischen den Batteriezellen sind sowohl für die Leistung als auch für die Sicherheit der Batterie von entscheidender Bedeutung, so dass die Verbindungsprüfung (Keil- (Ultraschall) oder Laser-Bonding-Test) ein wichtiger Teil des Herstellungsprozesses ist. Ein wichtiger Faktor, der geprüft werden muss, ist der Verbindungswiderstand: Präzise Messungen im Milli- oder Mikro-Ohm-Bereich sind erforderlich, um sicherzustellen, dass die Verbindungen sicher sind. Eine fehlende oder fehlerhafte Verbindung kann die Leistungsfähigkeit der Batterie beeinträchtigen und im Laufe der Zeit zu schwerwiegenden Ausfällen führen, einschließlich der Gefahr eines Brandes.

Die automatisierte optische Inspektion (AOI) scheint zwar eine einfachere Option zu sein, kann aber keine Probleme bei den Verbindungen zwischen den Zellen erkennen (Bonding-Test). Bei der AOI wird im Wesentlichen ein Bild der Verklebung aufgenommen und die Qualität anhand von Algorithmen beurteilt. Dabei handelt es sich jedoch um eine subjektive Methode, die keine Garantie für die Widerstandsparameter bietet, die für die Zuverlässigkeit und Sicherheit des Batteriepacks entscheidend sind. Wenn die Batteriequalität in einer stark regulierten Branche wie dem Transportwesen ein „missionskritischer“ Parameter ist, ist eine physische Prüfung/Kontaktprüfung nach wie vor eine sehr gefragte Methode zur Gewährleistung der Sicherheit.

Um den Anforderungen der Großserienproduktion gerecht zu werden, ist der Einsatz einer elektrischen Flying Probe Testmaschine der effektivste Ansatz. Die modernsten Flying Probe Testmaschinen können extrem genaue parallele Kelvin-Tests an mehr als 16 Zellen gleichzeitig durchführen und dabei Geschwindigkeiten von über 2.000 Zellen pro Minute erreichen. Diese Systeme sind in der Lage, den Wedge-Bonding-Widerstand mit großer Präzision zu messen und Werte bis zu 10 µOhm mit einer Auflösung von 0,5 µOhm zu erfassen. Dieser Genauigkeitsgrad gewährleistet konsistente und zuverlässige Ergebnisse sowie eine vollständige Rückverfolgbarkeit für jede Verbindung.

Flying-Probe-Systeme sind äußerst flexibel und können verschiedene Batterietypen handhaben, müssen aber groß genug sein, um auch die größten Formate aufnehmen zu können. Eine hohe Produktivität ist nicht immer erforderlich; in F&E-Labors oder Reparaturzentren kann ein System mit geringerem Durchsatz ausreichend sein, wobei die Präzision immer Priorität haben sollte.

Um die steigende Nachfrage nach dem Testen von Verbindungen innerhalb von Batteriepaketen zu befriedigen, hat Seica eine neue Reihe von Flying Probe Systemen entwickelt: Pilot BT, Pilot BTV, und Pilot H4BT.

Das Pilot BT-System kann präzise parallele Kelvin-Tests an mehr als 32 Zellen gleichzeitig von der TOP-Seite des Batteriepacks aus durchführen und erreicht dabei Geschwindigkeiten von fast 4.800 Zellen pro Minute bei voller Kapazität. Es verfügt über einen großen Testbereich (1200 x 1200 mm) und verwendet ein Bosch-System für das Batteriehandling.

Für komplexere Batteriepacks, die einen gleichzeitigen Zugang von mehreren Seiten erfordern, hat Seica den Pilot BTV (Vertical Battery Tester) eingeführt, ein Flying Probe System, das automatischen Zugang auf drei Seiten bietet. Dies ist besonders nützlich für „doppelte“ Batteriepacks, die Bonding-Tests auf beiden Seiten und Zugang zum BMS auf der TOP-Seite benötigen.

Für Prototypenlabore oder Produktionslinien mit einem hohen Produktmix und mittleren Stückzahlen bietet Seica den Pilot H4 BT an. Dieses System verfügt über vier unabhängige Achsen für die schnelle und parallele Prüfung von zwei Verklebungen gleichzeitig, mit einem Prüfbereich von 800 x 540 mm und einer Geschwindigkeit von über 600 Prüfungen pro Minute.

Batterie-Management-System

Das Batteriemanagementsystem (BMS) ist eine Schlüsselkomponente, die für die Leistung, Zuverlässigkeit und Langlebigkeit von Batterien entscheidend ist. Um sicherzustellen, dass jedes BMS seine Spezifikationen erfüllt, ist eine vollständige Funktionsprüfung unerlässlich, bei der die tatsächlichen Betriebsbedingungen, denen das BMS ausgesetzt ist, simuliert werden.

Die empfohlene Methode ist die Verwendung von Zellsimulatoren, die in der Lage sind, eine fließende, programmierbare Spannung zwischen 0 und 5 Volt zu erzeugen und die Zelle unter normalen, Unter- und Überspannungsbedingungen zu simulieren. Da selbst geringfügige Spannungsänderungen (Bruchteile eines Millivolt) erhebliche Auswirkungen auf den Ladezustand der Zelle haben können, muss der Simulator eine präzise Spannung liefern und die tatsächliche Leistung genau messen.

Zum Testen der Temperaturmessfunktion des BMS, die in der Regel auf NTC- (negativer Temperaturkoeffizient) oder PTC-Thermistoren (positiver Temperaturkoeffizient) beruht, benötigen Sie ein Werkzeug, das einen variablen Widerstand über verschiedene Bereiche hinweg bereitstellen kann. Darüber hinaus ist für eine umfassende Leistungsprüfung häufig die Verwendung von CAN- und LIN-Kommunikationsprotokollen für Kraftfahrzeuge erforderlich.

Das Compact BMS von Seica ist mit speziellen Werkzeugen und Batteriezellensimulatoren ausgestattet, mit denen umfassende Funktionstests des BMS durchgeführt werden können, indem das Verhalten der Zelle genau simuliert wird.

OBC und Wechselrichter

Der OnBoard Charger (OBC) ist eine weitere wichtige Komponente in Elektrofahrzeugen, die für das Aufladen der Batterie bei stehendem Fahrzeug verantwortlich ist. Er wandelt die Wechselspannung von der Ladestation in Gleichspannung um, um die Batterien zu laden. Da der OBC hohe Leistungen erbringt, muss das Prüfsystem in der Lage sein, sowohl den Hochspannungs- als auch den Niederspannungsbetrieb zu bewerten.

Das Wechselrichtermodul arbeitet in umgekehrter Richtung und wandelt die Gleichspannung aus dem Batteriesatz in dreiphasigen Wechselstrom um, um den Elektromotor anzutreiben. Es regelt auch die Spannung, um die Leistung und das Drehmoment des Motors zu steuern, und gewinnt beim Bremsen Energie durch das kinetische Energierückgewinnungssystem zurück.

Um diese Module gründlich zu testen, hat Seica zwei spezielle Systeme entwickelt, die auf der Compact MULTI Plattform basieren. Das OBC-Modul wird mit einem spezifischen Prüfprogramm und einer Vorrichtung geprüft, die es mit dem Compact Multi-OBC-System verbindet. Dieses System prüft die Hochspannungsisolation des Moduls, führt Sicherheitstests durch, erzeugt ein- oder dreiphasige Hochspannungswechselspannung, überwacht und steuert die Leistungsabgabe und simuliert das Batteriepaket.

Es kalibriert auch interne Sensoren unter voller Leistung, führt Leckage Tests durch und überprüft die Integrität von Steckern (z. B. auf verbogene Stifte). Das System lässt sich problemlos in das MES (Manufacturing Execution System) des Unternehmens integrieren.

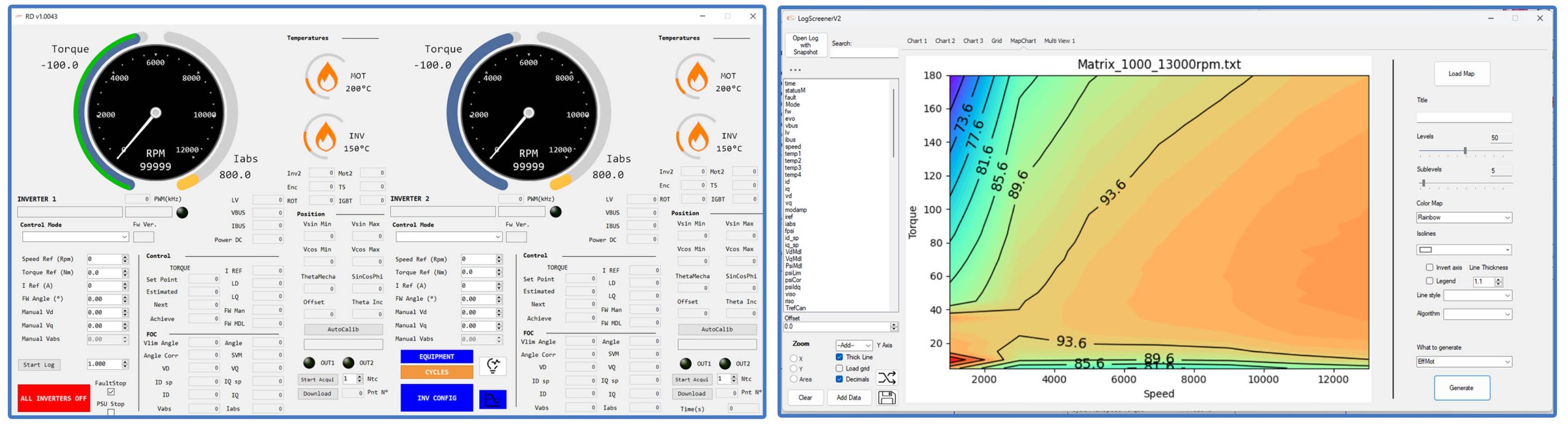

Für das Wechselrichtermodul bietet Seica den Compact Multi-Inverter an. Das Prüfverfahren ähnelt dem des OBC, aber anstelle des Batteriesatzes simuliert das System den Elektromotor. Der innovative Ansatz von Seica verwendet eine symmetrische dreiphasige Last mit einer induktiven Y-Verbindung, die die Verlustleistung minimiert und gleichzeitig die Prüfung mit maximalem Strom ermöglicht, was zu erheblichen Energieeinsparungen führt.

Elektromotor

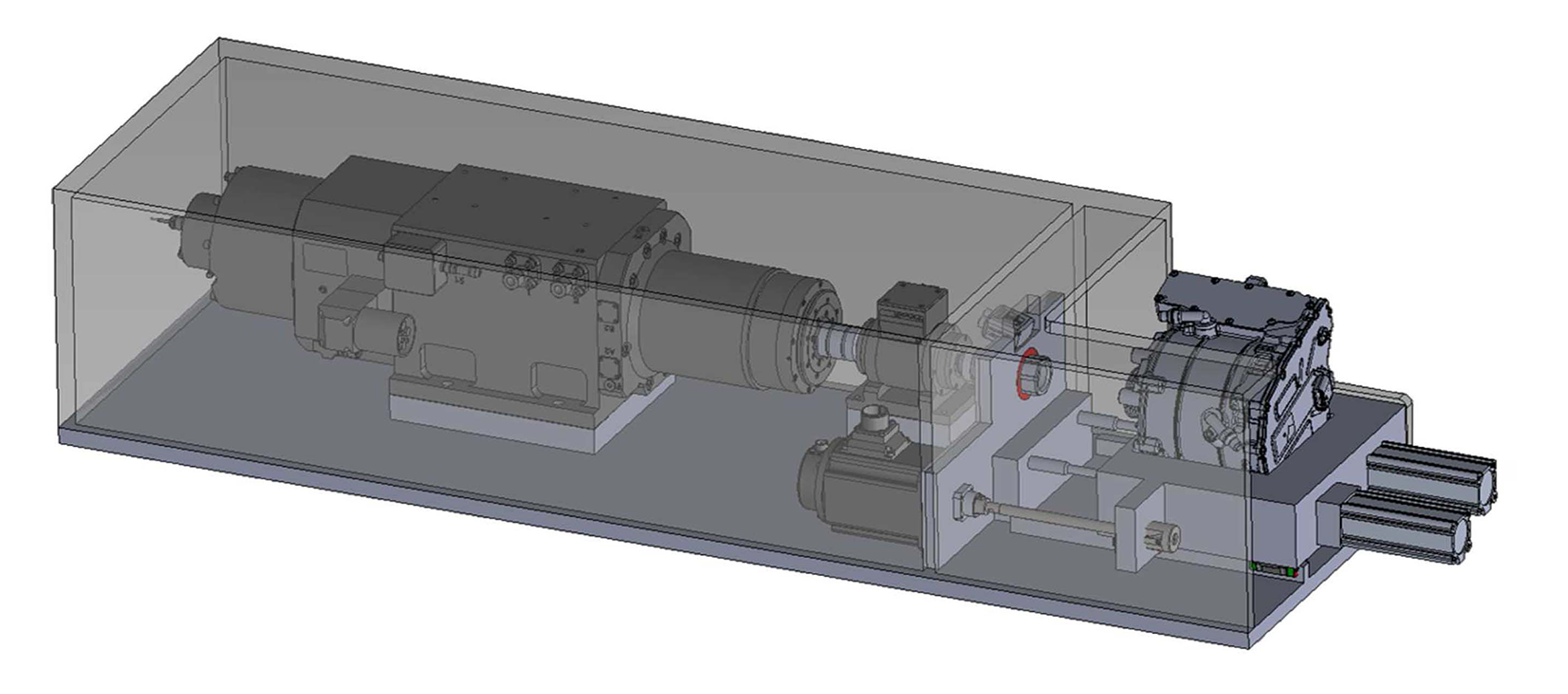

Der Elektromotor wandelt die elektrische Energie aus dem Wechselrichter in mechanische Energie um, um die Räder des Fahrzeugs anzutreiben, und zwar mit Drehzahlen, die leicht 20.000 U/min überschreiten können. Die Prüfung aller Aspekte der Leistung eines Elektromotors erfordert spezielle Kenntnisse und ein maßgeschneidertes Prüfsystem.

Bei der Prüfung wird mit einem Drehmomentsensor an der Motorwelle die Kraft gemessen, die der Motor bei maximaler Geschwindigkeit aufnehmen kann. Um die Last (das Fahrzeug) zu simulieren, wird ein zweiter Motor verwendet, der entweder als Last (Bremsmotor) oder als Motor zur Simulation des regenerativen Bremsens dient. In diesem Fall fungiert der Bremsmotor als Generator und speist die erzeugte Energie in das Stromnetz zurück, um Energie zu sparen. Der Test bewertet auch die Effizienz des Motors, indem er den Energieverlust und eventuelle Vibrationen feststellt.

Bei der Simulation des regenerativen Bremsens fungiert der zu prüfende Motor als Generator und sendet Energie an den Wechselrichter zurück, um die Batterie aufzuladen.

Seica bietet die EMT EOL-Reihe für die Prüfung von Elektromotoren an, die speziell für diesen Zweck entwickelt wurde. Mit drei verschiedenen Modellen (250/600/3000) kann das System eine breite Palette von Elektromotoren verarbeiten. Diese Systeme basieren auf der VIP-Hardware- und Softwareplattform von Seica, wodurch sichergestellt wird, dass sie nahtlos in Produktionslinien, Rückverfolgbarkeitssysteme und MES des Unternehmens integriert werden können und Industrie 4.0-Standards unterstützen.